Mortplast

Morteros para revoco y enlucido

Nuestros morteros secos para revoco y enlucido, están formulados con la tecnología más avanzada en lo relativo a sus componentes constitutivos, así como en procesos de dosificación, mezcla, envasado y almacenamiento en seco totalmente controlados, así como el seguimiento postventa según los criterios de marcaje de sacos para trazabilidad.

Conoce

Productos homologados

Nuestros productos están homologados y cumplen los requisitos exigidos y recogidos en la normativa europea actúa que les atañe específicamentel, UNE EN 998-1: 2018 “Especificaciones para morteros para albañilería: Morteros para revoco y enlucido”, definiendo el sistema de evaluación adecuado de la calidad según REGLAMENTO (UE) Nº 305/2011 DEL PARLAMENTO EUROPEO Y DEL CONSEJO de 9 de marzo de 2011, por el que se establecen condiciones armonizadas para la comercialización de productos de construcción.

Estos productos están compuestos por los conglomerantes hidráulicos y/o aéreos más adecuados, áridos dolomíticos, calizos y silíceos de granulometrías escrupulosamente estudiadas y confeccionadas para obtener los mejores resultados, aditivos y resinas de última generación, cargas minerales ligeras cuidadosamente escogidas y en proporciones optimizadas, fibras de origen natural y fibras sintéticas minerales u orgánicas.

Por todo lo comentado, nuestros morteros para revoco y enlucidos presentan las siguientes características comunes: Excelente trabajabilidad, altísima resistencia al descuelgue, tixotropías idóneas para que, según el producto, tipo de aplicación y espesor obtengamos los mejores resultados.

Estos productos presentan tiempos abiertos, de secado y endurecimiento (aunque como todos los morteros varían según las condiciones ambientales), son perfectos para que se lleven a cabo las distintas fases de realización del revestimiento continuo (aplicación, extendido, trabajos de acondicionamiento superficial y estético) sin problemas por exceso o defecto.

Se desarrollan excelentes adherencias y resistencias mecánicas, presentan muy reducida tendencia a la fisuración y alta estabilidad dimensional durante los procesos de curado.

Destacamos también que la hidrofugación en masa de nuestros productos (distinta a la de tipo superficial, que es mucho menos efectiva conforme envejece revestimiento) es perfecta para la protección frente a los agentes atmosféricos.

Todos nuestros morteros para revoco y enlucido son transpirables y efectivos en la protección frente a las inclemencias del tiempo, pero es necesario indicar que los productos formulados con cal (y otros componentes especiales) presentan mayor transpirabilidad, por lo que mejoran la habitabilidad de la edificación, y un comportamiento frente a las humedades que les permite ser especialmente efectivos en la ejecución de reparaciones especiales y revestidos, destinados a la resolución de ciertas patologías concretas donde el origen de las mismas es la humedad.

El acabado estético de nuestros materiales es también un aspecto a destacar, pues disponemos de una amplia gama de colores, que conseguimos con el uso de pigmentos de calidad, estables a la intemperie, y con altísimo grado de reproducibilidad entre lotes diferentes de pigmentos y por consecuente entre los morteros fabricados, los cuales, por su especial trascendencia en la estética, son inspeccionados casi de manera individual por cada partida de fabricación. Es destacable que estos productos pueden formar revestimientos con muy diversos acabados, como son, fratasado, labrado, rústico, liso, con moldes, rodillos, etc.… con resultados óptimos.

La descripción de las indicaciones para el empleo y puesta en obra se ha realizado según nuestros conocimientos, normativa, ensayos y referencias bibliográficas específicas, siendo el elemento director la norma UNE-EN 13914-:2019. Diseño, preparación y aplicación del revoco exterior y del enlucido interior. Donde la parte 1 se centra en los revocos en exterior y la parte 2 en los enlucidos exteriores.

Pudiendo concluir que escoger productos para revoco y enlucido de Morteros el Sol responde a la mejor elección en sus obras.

Dentro de estos productos, como ya hemos comentado, destacamos dos gamas los morteros para revoco y enlucidos en base cemento y los morteros para revoco y enlucido en base cal.

De entre los primeros tenemos los siguientes:

MORTEROL PROYECTABLE: Es un mortero de revoco y enlucido cementoso en capa fina para el acabado decorativo, por sí mismo, o para ser revestido posteriormente, en fachadas, hastiales, patios de luces, etc… Se presenta hidrofugado y permeable al vapor de agua, que se aplica de forma continua. Para espesores de entre 1 y 2 cm por capa. De color blanco o gris. Designación según UNE EN 998-1: GP CSIII W2.

MORTPLAST REVOCO CAPA GRUESA: Es un mortero de revoco y enlucido cementoso en capa gruesa para el acabado decorativo de fachadas, hastiales, patios de luces, etc… Válido tanto para exterior como interior, hidrofugado y permeable al vapor de agua, que se aplica de forma continua. Para espesores de entre 1 y 2 cm por capa. Pigmentado según carta, permitiendo diversos acabados y texturas. Designación según UNE EN 998-1: GP CSIV W2.

MORTPLAST REVOCO CAPA FINA: Es un mortero de revoco y enlucido en capa fina para el acabado decorativo de fachadas, hastiales, patios de luces, etc… Válido tanto para exterior como interior, hidrofugado y permeable al vapor de agua, que se aplica de forma continua generalmente sobre soportes recrecidos con mortero. Para espesores de entre 5mm y 1cm. Pigmentado según carta, permitiendo diversos acabados y texturas. Designación según UNE EN 998-1: GP CSIV W2.

MORTPLAST MONOCAPA “R”: Es un mortero monocapa para la protección y el acabado decorativo de fachadas, hidrofugado y permeable al vapor de agua, que se aplica de forma continua. Se presenta semialigerado con el que se obtienen diversos acabados superficiales: Raspado similar al de una piedra abujardada, Rústico o Rústico planchado. Se aplica directamente sobre el ladrillo, sin necesidad de enfoscado previo, manualmente o proyectado. Es decorativo sin necesidad de pintura, tanto en cuanto a color como en la textura de la superficie. Designación según UNE EN 998-1: OC CSIII W2.

MORTPLAST MONOCAPA “P”: es un mortero monocapa para la protección y el acabado decorativo de fachadas, hidrofugado y permeable al vapor de agua, que se aplica de forma continua. Se presenta semialigerado. Se aplica de manera directa sobre el ladrillo, sin necesidad de enfoscado previo, manualmente o proyectado. Es decorativo sin necesidad de pintura, con acabado árido proyectado (carta de colores). Designación según UNE EN 998-1: OC CSIII W2.

MORTPLAST AISLAMIENTOS: Mortero especialmente diseñado para colocar /adherir y proteger las placas de poliestireno expandido (EPS), poliestireno extruido (XPS) y paneles de lana de roca. fabricadas para su utilización en sistemas de aislamiento térmico por el exterior (SATE) o interior. Nomenclatura según 998-1, GP CSIV W2

De entre los segundos tenemos los siguientes:

MORTPLAST BASE A LA CAL: Es un mortero a la cal (con cal hidratada del tipo CL 90-S según, UNE EN 459-1) altamente transpirable, que funciona como mortero de mampostería y de revoco y enlucido para recrecidos con el objeto de regularizar, homogenizar y compatibilizar los soportes con el uso posterior de morteros de acabado como revocos a la cal, estucos de cal y otros morteros de terminación en base cal. Nomenclatura según 998-1, GP CSIII W0

MORTPLAST REVOCO CAPA FINA A LA CAL: Es un mortero de revoco y enlucido en base cal (con cal hidratada del tipo CL 90-S según, UNE EN 459-1) para el acabado decorativo de fachadas, hastiales, etc…, que se aplica de forma continua sobre soportes con recrecidos de mortero, especialmente si son a la cal. Es altamente transpirable. Producto con el que se pueden obtener diversos acabados superficiales: fratasado, lavado, raspado, etc.…el espesor de la capa no debe ser inferior a 5mm ni superior 10mm. Colores según carta. Nomenclatura según 998-1, GP CSIII W1

MORTPLAST REVOCO A LA CAL: Es un mortero de revoco y enlucido en base cal (con cal hidratada del tipo CL 90-S según, UNE EN 459-1) para el acabado decorativo de fachadas, hastiales, patios de luces, etc… Válido tanto para exterior como interior, hidrofugado y permeable al vapor de agua, que se aplica de forma continua sobre soportes habituales. es un mortero altamente transpirable con el que se pueden obtener diversos acabados superficiales: fratasado, lavado, raspado, etc.…. el espesor de la capa no debe ser inferior a 10mm ni superior 20mm. Colores según carta. Nomenclatura según 998-1, GP CSIII W1

MORTPLAST ESTUCO A LA CAL Mortero muy fino, formulado a partir de conglomerantes hidráulicos y aéreos (cal), aditivos orgánicos e inorgánicos y áridos seleccionados. Se aplica, en forma de revestimiento/ recubrimiento, en capa de 1 a 3 mm., con este producto podemos obtener diversos acabados decorativos, de entre ellos se obtienen acabados muy lisos. Aplicación en soportes verticales tanto en exteriores como en interiores. Tratándose de un material, hidrofugado, es altamente permeable al vapor de agua permitiendo gran transpirabilidad, muy flexible y resistente, y con el que se consigue alta adherencia. Colores según carta Clasificación según 998-1: GP CSIV W2

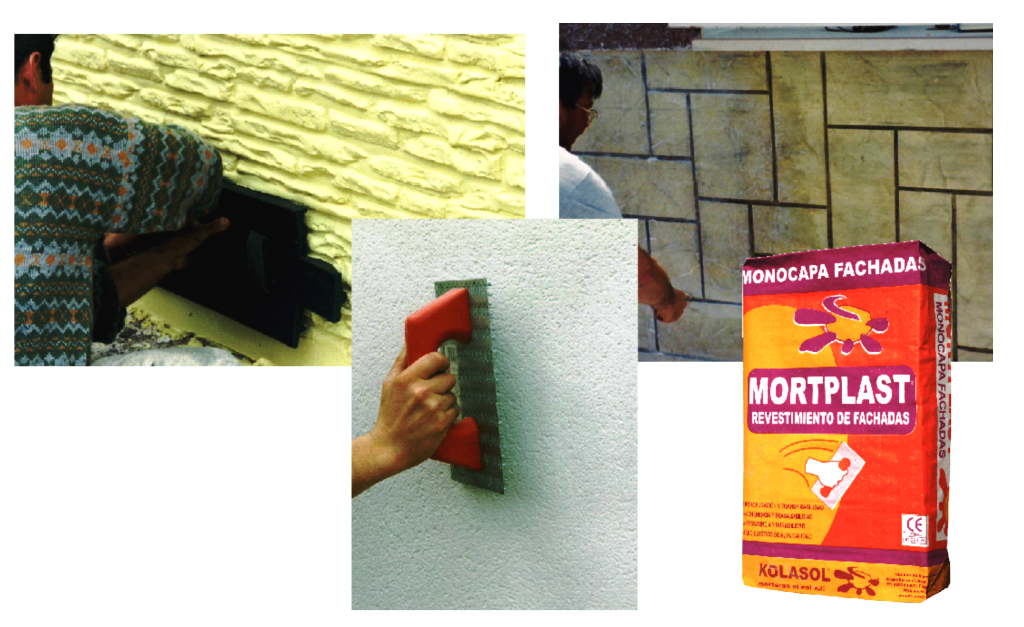

Monocapa Piedra

Mortplast es un mortero semialigerado modificado con el que se obtiene un acabado superficial con árido proyectado.

Monocapa Raspado

Mortplast “R” es un mortero semialigerado modificado con el que se obtienen diversos acabados superficiales.

Mortplast Aislamientos

Mortero especialmente diseñado para colocar /adherir y proteger las placas de poliestireno expandido (EPS), poliestireno extruido (XPS) y paneles de lana de roca. fabricadas para su utilización en sistemas de aislamiento térmico por el exterior (SATE) o interior. Nomenclatura según 998-1, GP CSIV W2.

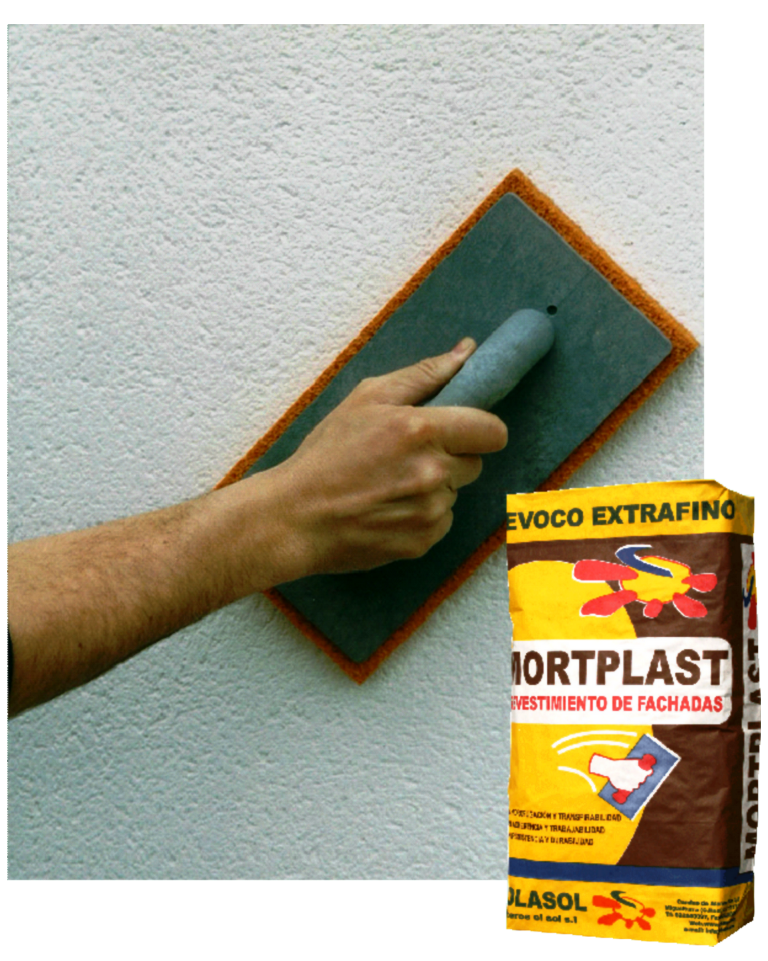

Mortero Proyectable Blanco y Gris

Es un mortero de revoco y enlucido en capa fina para el acabado decorativo, por sí mismo, o para ser revestido posteriormente, en fachadas, hastiales, patios de luces, etc…

Mortplast Revoco Base a la Cal

MORTPLAST BASE A LA CAL: Es un mortero a la cal (con cal hidratada del tipo CL 90-S según, UNE EN 459-1) altamente transpirable, que funciona como mortero de mampostería y de revoco y enlucido para recrecidos con el objeto de regularizar, homogenizar y compatibilizar los soportes con el uso posterior de morteros de acabado como revocos a la cal, estucos de cal y otros morteros de terminación en base cal. Nomenclatura según 998-1, GP CSIII W0

Mortplast Estuco a la Cal

Mortero muy fino, formulado a partir de conglomerantes hidráulicos y aéreos (cal), aditivos orgánicos e inorgánicos y áridos seleccionados.

Mortplas Revoco a la Cal

Válido tanto para exterior como interior, hidrofugado y permeable al vapor de agua, que se aplica de forma continua.

Mortplast Revoco Capa Fina

Es un mortero de revoco y enlucido en capa fina para el acabado decorativo de fachadas, hastiales, patios de luces, etc…

Mortplas Revoco Capa Fina a la Cal

Es un mortero de revoco y enlucido en base cal (con cal hidratada del tipo CL 90-S según, UNE EN 459-1) para el acabado decorativo de fachadas, hastiales, etc…, que se aplica de forma continua sobre soportes con recrecidos de mortero, especialmente si son a la cal. Es altamente transpirable. Producto con el que se pueden obtener diversos acabados superficiales: fratasado, lavado, raspado, etc.…el espesor de la capa no debe ser inferior a 5mm ni superior 10mm. Colores según carta. Nomenclatura según 998-1, GP CSIII W1

Mortplas Revoco Capa Gruesa

Válido tanto para exterior como interior, hidrofugado y permeable al vapor de agua, que se aplica de forma continua.